Ich habe mir – nach alter Tradition – einen Steinbackofen selbst gebaut. Die Aussenmauern baute ich aus Hohlblockziegel, die wärmedämmend wirken, damit sich die Hitze möglichst lange und gleichmässig im Backraum hält. Zum Mauern verwendete ich handelsüblichen Mauermörtel. Der eigentliche Wärmespeicher sind alte, gut erhaltene Vollziegel, die bei einem Wohnungsumbau anfielen, aus denen ich den Backraum gebaut habe. Ein Kachelofenbauer bereitete mir einen Lehmmörtel vor, mit dem ich den Backraum mauerte, denn normaler Mauermörtel würde bei der großen Hitze rissig werden und den Backraum irgendwann in sich zusammenfallen lassen. Den Außenputz habe ich mir selbst aus gewaschenem Natursand (Korn 4mm) und Sumpfkalk hergestellt. Auch das Dach ist eine Eigenkonstruktion aus gehobelten Balken, das eine Neigung von 45 Grad hat und einen grossen Dachüberstand.

Was ist der Unterschied zwischen einem Stein- und einem Holzbackofen?

- Der Steinbackofen wurde früher ausschliesslich mit Holz beheizt, heute gibt es allerdings auch welche für die Küche, die elektrisch betrieben werden.

Als erstes wird der Ofen auf eine bestimmte Temperatur gebracht, dann kommt die Glut herraus, der Backraum wird ausgekehrt und das Brot oder die Pizze kommt hinein. Beim Steinbackofen wird der Backraum aus dicken, massiven Steinen gemauert, damit er die Backtemperatur lange halten kann. Daraus ergibt sich allerdings ein wesentlich längere Anheizzeit. Die alten Steinbacköfen wurden aus Ziegelsteinen gemauert, so wie man sie auch zum Hausbau verwendet hatte. Neuere werden aus Schamott gefertigt, da gibt es verschiedene Methoden, von einzelnen Steinen bis hin zu kompletten Einsätzen. - Der Holzbackofen wird ausschliesslich mit Holz beheizt. Das Feuer wird in der Regel in einem separaten Feuerraum entfacht, der Ofen wird vorgeheizt, das Brot kommt hinein und der Ofen wird weiter beheizt, weil er nicht das grosse Wärmespeichervolumen wie ein Steinbackofen hat. Bei dieser Art von Backofen hat man allerdings die Möglichkeit, die Temperatur durch das Einheizverhalten regeln zu können.

Die Idee für dieses Vorhaben hatte ich im Winter ’99, als ich mich mit meinem Vater über meinen letzten Aufenthalt in Italien unterhielt, und ihm von den tollen Pizzaöfen erzählte. Als er mir dann schilderte, wie sich das Brotbacken in seiner Kindheit abspielte, hatte ich die Idee, dass sich so ein Ofen doch toll in unserem Garten machen würde. Genauso schnell war das Thema dann aber auch wieder vom Tisch, denn in unserer Familie und im Bekanntenkreis wußte niemand wie man so einen Ofen baut, und wir waren uns einig, dass so ein Plan nicht so einfach auszuführen ist. Ein paar Wochen später fragte mich aber dann meine Mutter was wir denn unserem Vater zum 60. Geburtstag schenken könnten, und da war es für mich ziemlich schnell klar: Ein großes Fest mit vielen Leuten und selbst gebackenem Brot und Pizza.

Doch die Planung zum Bau dieses Ofens war nicht ganz einfach, denn ich hatte weder Kenntnisse vom Brotbacken noch vom Ofenbau. Auch in unserem großen Bekanntenkreis fand sich niemand, der mir genauere Informationen geben konnte. Auch das Internet (anno 1999) war eine große Enttäuschung, denn da gab’s erst recht nichts. Die Handwerksmesse in München aber sollte mehr versprechen. Dort gab es viele Herstellerfirmen von Kachel- und Steinbacköfen, die aber nur Fertigteile oder ganze Öfen zu einem schwindelerregenden Preis verkauften. Ich machte mich etwas deprimiert auf den Nachhauseweg, als mir plötzlich der kleine Stand eines Kachelofenbauers, an dem kein einziger Besucher war, auffiel. Ich erzählte ihm von meinem Problem, und er sagte, dass er schon das Grundprinzip eines Steinbackofens verstünde, weil er darüber mal einen Film gesehen hätte, aber ansonsten könne er mir da auch nicht so richtig weiterhelfen. Bei den Baumaterialien und den handwerklichen Techniken könne er mir aber schon einige Tipps geben. Nach einem halbstündigen Gespräch und mit einigen Skizzen in der Hand, fuhr ich dann nach Hause und fing sofort mit dem Fundament an.

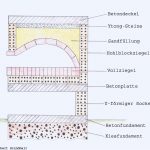

Für das Fundament (150x120cm) musste ich zuerst mit dem Spaten ein 80 cm tiefes Loch ausheben, dieses dann mit Kies auffüllen, verdichten und einen 15 cm starken Betonboden mit Eisenarmierung daraufsetzen, damit das Ganze frostsicher steht. Dann hab ich mir 22 Hohlblockziegel – mit den Maßen 365x240x238mm – besorgt und damit auf das Fundament, eine U-förmige Grundmauer, die nach Vorne hin offen ist, gesetzt. Die Grundmauer sollte so hoch sein, dass sich eine günstige Arbeitshöhe ergibt, und dass man den entstanden Platz zum unterbringen von Holz nutzen kann. Den Sockel hab ich 2 Reihen hoch gemacht, auf den ich wieder eine Betonplatte, ebenfalls mit Eisen, setzte, auf welcher dann der eigentliche Backofen errichtet wurde. Dann kaufte ich mir 65 Stück Hohlblockziegel- mit den Maßen 365x115x238mm – baute mit diesen wieder U-förmig – nach vorne offen – eine Reihen mit Ziegeln und mauerte dann, in diesem U eine Lage mit den 11,5-er Ziegeln, die ich in diesem Fall liegend einsetzte, wodurch ich auch nach unten eine gewisse Wärmeisolierung erreichte.

Nun begann der schwierige Teil, das Backraumgewölbe. Dazu war jetzt ein spezieler Lehm nötig, den ich mir extra aus der Nähe von Regensburg holte. Der äußerst freundliche Kachelofenbauer zeigte mir bei dieser Gelegenheit auch seine Werkstatt, in der er sich selbst einen Ofen gebaut hat der mit Holz beheizt wird. Damit kann er seine Kacheln, die er zum Bauen seiner Kachelöfen benötigt, selbst fertigen und brennen. Neben dem Lehm selbst nahm ich bei der Gelegenheit auch noch einige weitere Tipps, die für die Verarbeitung dieses Materials nötig waren, mit nach Hause.

Als nächstes mauerte ich die Plattform, auf der letzten endes Brot und Pizza gebacken werden, auf die liegenden Hohlblockziegel. Die Vollziegel verarbeitete ich hochkant liegend mit dem Lehm, damit diese Backfläche eine gewisse Dicke hat, die nötig ist, um genügend Wärme speichern zu können. Die Vollziegel lässt man 1-2 cm (Putzstärke) nach Vorne hin überstehen, damit man sie nach dem verputzen der Vorderseite noch sieht. Das sieht nicht nur schön aus, sondern verhindert auch, dass der Putz, der ansonsten zu viel Hitze abbekommen würde, reißt. Wenn der Lehm schließlich trocken ist, glättet man die Backfläche mit einer Flex und einer Fächerschleifscheibe. Ist die Oberfläche nämlich zu rauh, backen sich Pizza und Brot auf den Ziegeln fest, und man hat Schwierigkeiten das Backgut wieder herauszubekommen.

Der Backraum selbst sollte die Form einer halbierten Flasche haben. Auch die Größe von 30cm Höhe und Breite der Einschuböffnung und die Abmessungen des Back- oder Brennraums ( 60 cm breit, 80 cm lang und ca. 50 cm hoch ) sollten eingehalten werden. Das ist wichtig, weil sich dadurch beim Beheizen die Wärme im Brennraum staut und dadurch die Verbrennung stark verlangsamt abläuft. Die Wärme muss beim Entweichen nach draußen durch die Einschuböffnung, die um ca. 20 cm niedriger ist als der Brennraum, und somit einen unnatürlichen Weg beschreiten, denn Wärme steig für gewöhnlich nach oben. Das hat zur Folge, dass im Brennraum Temperaturen von geschätzten 1300 Grad herrschen und nur sehr wenig Wärme verloren geht, denn man kann ca. 30 cm über der Einschuböffnung die Hand hin halten, ohne sich dabei zu verbrennen! Die Temperatur ist eine Schätzung infolge des Umstandes, dass Ruß erst bei einer Temperatur von ca. 1250 Grad verbrennt. Beim Anheizen verrußt der Brennraum nämlich stark, brennt sich aber dann im laufe der Aufheizphase bis zur Einschuböffnung hin wieder sauber.

Um die Flaschenform mauern zu können sägt man aus einem Brett einen Halbkreis mit dem Durchmesser 30cm. Auf diesen schraubt man senkrecht stehend eine Latte, die ca. 50 cm lang ist, und stellt diese Konstruktion dann an die vordere Kante der Backfläche. Anschließend wird mit feuchtem Sand das Gewölbe geformt, wobei die Latte am halbkreisförmigen Deckel mit eingegraben wird, so dass der Sand den Deckel nicht wegdrücken kann. Während man das Gewölbe mauert, muss man den Sand öfter anfeuchten, damit die Form erhalten bleibt und er nicht zu stark austrocknet. Die Vollziegel legt man dann Reihe für Reihe mit dem Lehm um diese Sandform herum. Um die Ziegel keilförmig zu bekommen, verwendet man am besten eine Flex mit einer Diamanttrennscheibe, mit dieser gelingt das relativ einfach. Noch ein Tipp: alte Klamotten und eine Staubschutzmaske sind auf alle Fälle erforderlich, denn hinterher ist man vom Kopf bis zu den Füssen ziegelrot. Der Gewölbebau beansprucht einige Zeit, sollte aber auf einmal durchgezogen werden.

Damit ich die Temperatur im Backraum messen kann, habe ich ein kleines Edelstahlrohr (Durchmesser ca. 5mm) mit eingemauert. Das Rohr hab ich auf der Seite, die ca. 4cm in den Backraum ragt, verquetscht, während die andere Seite 1-2 cm aus der Außenmauer herausschaut. Leider hab ich keinen Temperaturfühler auftreiben können, der die hohen Verbrennungstemperaturen überstehen würde, deshalb musste ich mich mit einem flexiblen Messfühler begnügen, der nur Temperaturen bis 300 Grad aushält, was bedeutet, dass ich ihn während der Einheizphase herausnehmen muss.

Während der Lehm dann trocknet, kann man mit den Hohlblockziegeln weiterarbeiten, die für die Backofenvorderseite so zurecht geschnitten werden müssen, dass sie sich der Rundung der Einschuböffnung angleichen. Die Außenmauer sollte mindestens 20 cm höher sein als der oberste Punkt des Backraumgewölbes. Sobald die Außenmauer genügend Festigkeit hat, kann man beginnen feinen Sand einzufüllen, der als zusätzlicher Wärmespeicher dient. Außerdem verhindert er ein locker werden der Ziegel, denn falls Risse entstehen sollten, läuft der Sand hinein. Nachdem man den Sand aus dem Backraum heraus genommen hat, heizt man dann das erste mal vorsichtig ein, damit der Sand und der Lehm vollständig trocknen. Am besten eignet sich Reisig oder kleine Holzscheite, und es sollte so lange sehr langsam nachgelegt werden, bis sich der Sand spürbar erwärmt hat. Dann deckt man den Backofen mit einer Holzplatten ab, aber so, dass Feuchtigkeit entweichen, aber kein Regen oder Tau hineingelangen kann. Wenn dann nach einigen Tagen die Feuchtigkeit vollständig entwichen ist, kann man als Isolierung dünne Ytongsteinen auf den Sand legen.

Als Abschluss kommt dann ein Betondeckel drauf, in den Ecken werden Gewindestangen eingemauert werden, damit man den Dachstuhl daran festschrauben kann.

Wie bereits erwähnt, habe ich den Außenputz aus Sand und Sumpfkalk selbst hergestellt. Es handelt sich dabei um einen sogenannten Freskoputz, das bedeutet, ich habe den Ofen verputzt, den Putz etwas „anziehen“, aber nicht antrocknen lassen und ihn dann bereits das erste mal mit Kalk gestrichen. Dadurch erreicht man, dass der Kalkanstrich tief in den Putz einzieht und so witterungsbeständiger wird. Sand und Kalk habe ich im Verhältnis 3:1 gemischt, das nächste mal würde ich allerdings 2:1 ausprobieren, da das erste Mischungsverhältnis nicht das beste war. Von einem Kirchenmaler habe ich den Tipp bekommen, unter den Putz Kälberhaare zu mischen, was verhindert, dass der Putz Risse bekommt (wirkt wie glasfaserverstärkter Kunststoff), aber mein Vater hat mir nicht erlaubt unsere Kälber zu rasieren. Deshalb habe ich es mit Hanffasern versucht, was aber nur bedingt funktionierte, denn die meisten blieben in der Mischmaschine hängen. Beim nächsten mal versuche ich es doch mit Kälberhaaren!

Dem zweiten Kalkanstrich habe ich auf 10 Liter Kalk 100 gr. Magerquark und 100 ml Leinöl untergemischt. Der Quark macht den Anstrich abriebfester und das Leinöl macht ihn wasserabweisender, sagte mir der Kirchenmaler, und vor allem riecht Leinöl sehr gut. Für das Dachholte ich mir vom Sägewerk Sägeraue Balken mit den Massen von 8×8 cm, bearbeitete sie dann selbst mit einem Elektrohobel und fertigte schließlich daraus in sehr einfacher Bauweise den Dachstuhl. Das Dach hat eine Länge von 240 cm, wobei es vorne ca. 80 cm übersteht. Seitlich ist der Überstand ca. 50 cm, damit das Mauerwerk und der Putz vor Regen und Feuchtigkeit geschützt sind. Eindecken will ich das Dach mit Dachziegeln, habe aber solange als Provisorium Dachpappe verwendet. Der freie Dachraum eignet sich bestens zum lagern von Holz, da durch die aufsteigende Wärme das Brennholz sehr gut austrocknet. Der Giebel muss allerding nach vorne hin geschlossen sein, weil sonst der Rauch, der aus dem Backofen hochsteigt, unter dem Dach hindurch zieht, und das Holz sehr stark verrusst.

Zum Einheizen nehme ich Fichtenholz, es bringt zwar nicht so eine grosse Hitze wie Buchenholz, aber das ist auch nicht nötig. Man braucht zum aufheizen vom Backofen nicht eine hohe Temperatur, sondern eine grosse Wärmemenge und eine milde Hitze.

Eichenholz, so wurde mir gesagt, sollte man nicht verwenden, denn es ist Gerbsäurehaltig, diese soll gesundheitsschädlich sein und soll auch negativen Einfluss auf das Auflaufen des Brotes beim Backvorgang haben.

Da man bei dieser Art von Backofen die Temperatur nicht direkt regeln kann, muss man die Backtemperatur über die Holzmenge und die Einheizzeit regulieren. Meine Faustregel: ca. 3 bis 4 Stunden lang einheizen, wobei die Holzscheite nicht mehr als 10 cm Durchmesser haben sollten, immer nur wenige Scheite nachlegen, dafür aber alle 20 Minuten nachheizen.

Legt man etwas mehr Holzscheite ein, ist das Feuer grösser, es wird schneller die Backtemperatur erreicht, allerdings kühlt der Backofen dann auch wieder schneller aus, er ist dann nicht komplett durchgewärmt. Wenn man nur Brot bäckt ist das kein Problem, will man aber vor dem brotbacken noch Pizza und danach Weissbrot oder Kuchen backen, dann ist der Ofen schnell zu kalt.

Da wir immer vorher Pizza oder Flammkuchen backen und danach noch Weissbrote, heize ich lieber etwas verhaltener ein und dafür lieber 4 oder sogar 4 ½ Stunden lang ein.

Die Anheizzeit hängt aber auch von der Aussentemperatur ab, hat es im Sommer 30 Grad oder im Winter 10 Grad Minus, ergibt sich eine Tenperaturdifferenz von 40 Grad, die man mehr oder weniger hoch heizen muss.

Nach diesen 3 bis 4 Stunden das Feuer erlöschen lassen, aber die Glut noch eine weitere halbe Stunde in Ofen liegen lassen, damit sich die große Hitze des Feuers auf den ganzen Backraum ausbreiten kann und so eine gleichmäßige Temperatur zum Backen entsteht. Man sollte auch beim Einheizen darauf achten, dass die Temperatur nicht zu hoch wird, denn auch Ziegelsteine können schmelzen, soweit ich weiß bei 700-800 Grad. Die Verbrennungstemperatur von ca. 1300 Grad, die aber nur an der Oberfläche der Steine herrscht, wird sehr schnell nach innen abgeleitet, so dass der Stein beim vorsichtigen Einheizen nicht schmilzt.

Wir bieten auch Brotbackkurse an:

Bäckermeister Rober Puta bäckt in unserem Steinbackofen regelmässig Natursauerteigbrot.

Er gehört noch zu den Bäckern „vom alten Schlag“, die es noch gelernt haben den Brotteig von Hand zu kneten und es noch selbstverständlich ist, dass Brot mit Sauerteig hergestellt wird.

Falls Sie ihm einmal über die Schulter schauen wollen, selbst einmal unter der fachmännischen Anleitung vom Bäckermeister ein Sauerteigbrot herstellen wollen, viele Tricks und viel Wissen über das herstellen von Sauerteigbrot und das backen mit dem Steinbackofen erfahren wollen, dann können Sie sich gerne an uns wenden.

Bilder vom Brot- und Pizzabacken: